干法制粒工藝因無需溶劑�、能耗低等優(yōu)勢被廣泛應(yīng)用于制藥、食品���、化工等領(lǐng)域,但顆粒粒徑分布不均的問題常導(dǎo)致產(chǎn)品流動性差�、壓片困難等后果。

一�����、顆粒不均的成因分析

1.原料特性不達(dá)標(biāo)

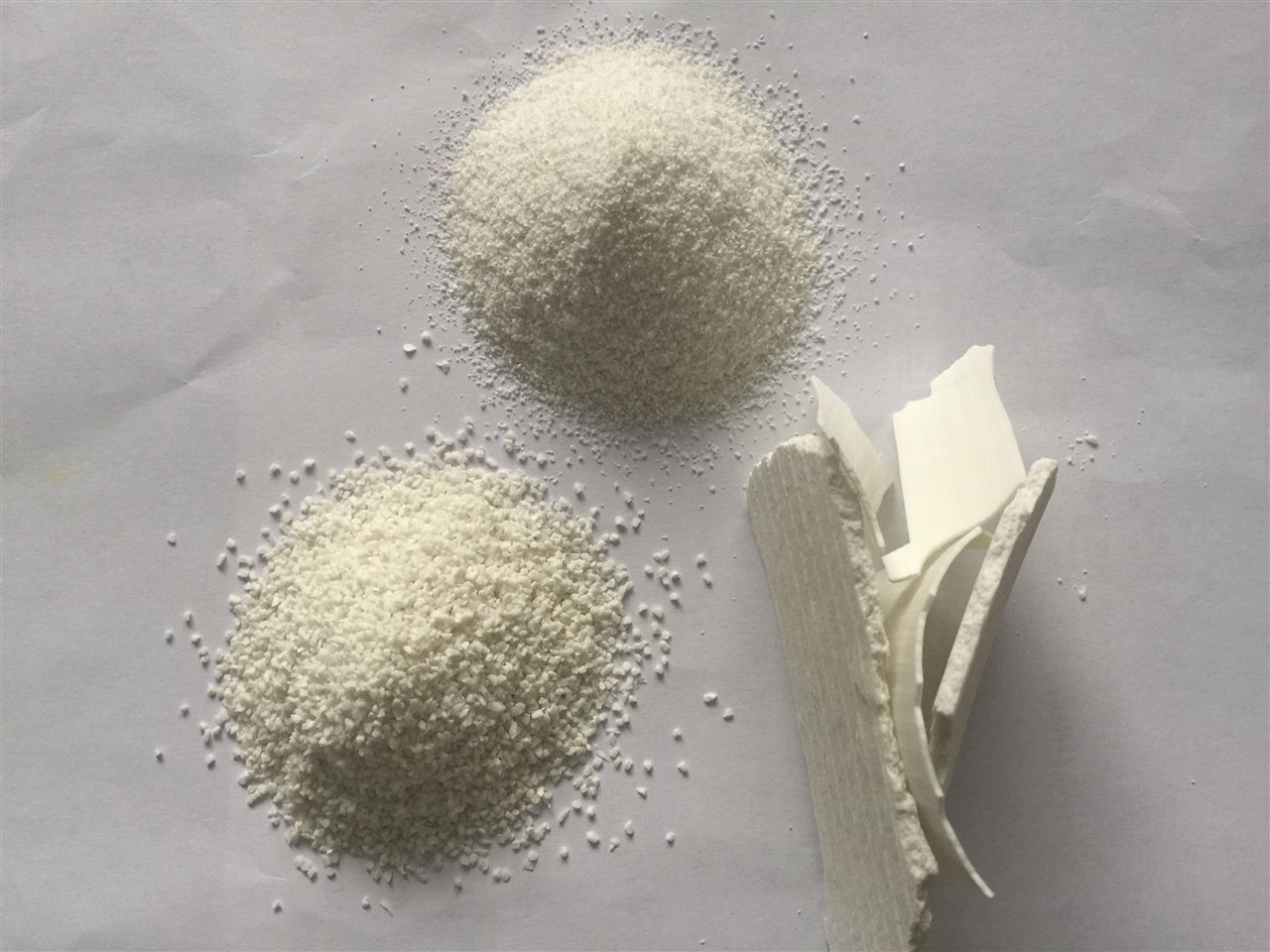

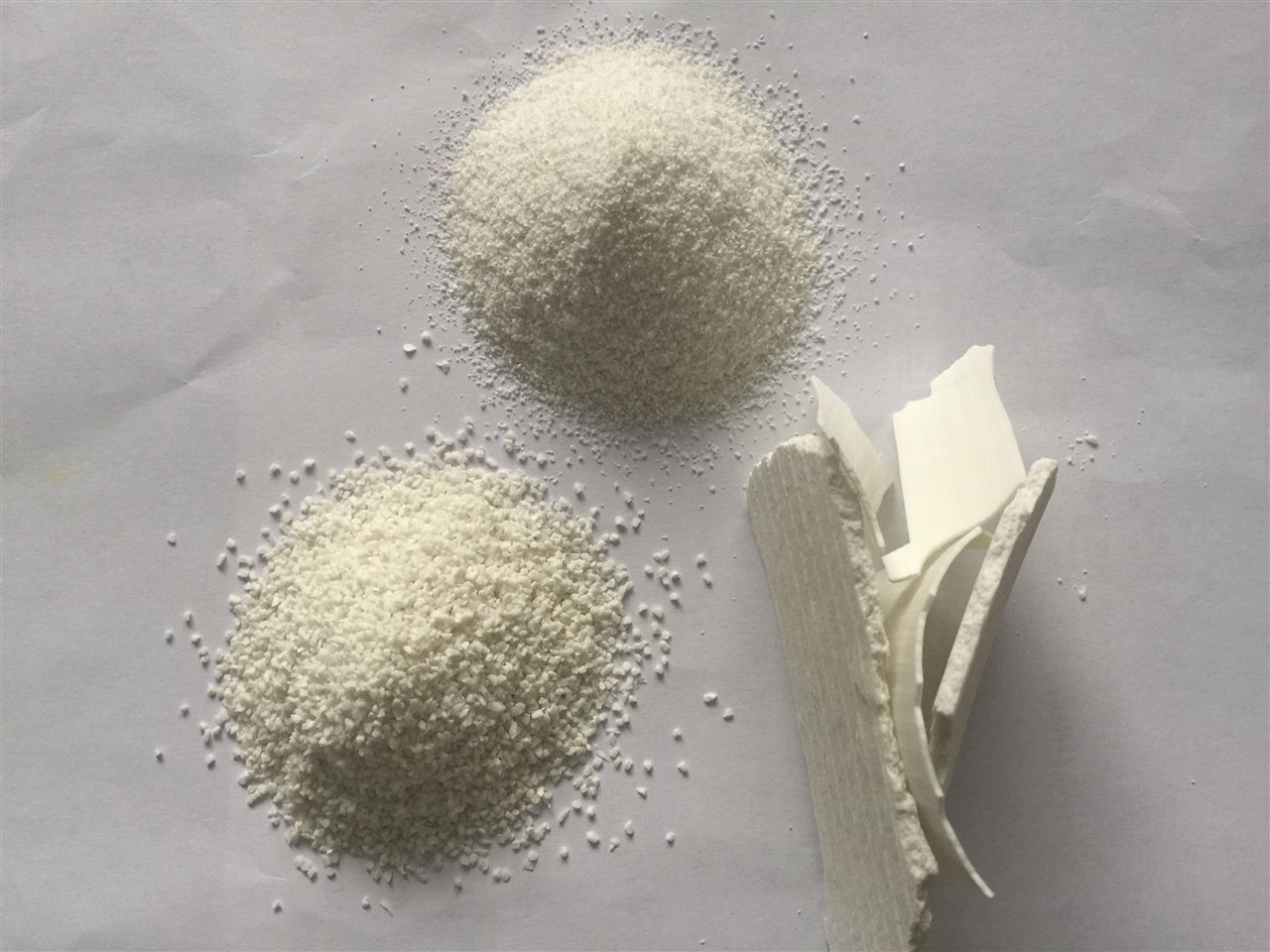

?粒徑分布差異大:原料粉末的原始粒徑差異顯著(如D50值波動>20%),導(dǎo)致預(yù)壓成型時細(xì)粉填充不足����,粗顆粒難以破碎。

?流動性差:原料休止角>40°時�,進料不均勻,輥輪壓力分布失衡���,顆粒致密度差異增大���。

?濕度控制不當(dāng):原料含水量<1%時粘合力不足,顆粒松散��;>3%時易粘連結(jié)塊����,壓制后形成硬塊與細(xì)粉并存。

2.設(shè)備參數(shù)設(shè)置不合理

?輥輪間隙與壓力失衡:間隙過小(如<0.3mm)導(dǎo)致過度擠壓��,顆粒硬度過高且易破碎����;間隙過大(>1.0mm)則成型率低�,產(chǎn)生大量細(xì)粉��。

?送料速度波動:螺旋送料器轉(zhuǎn)速不穩(wěn)(±10%以上)導(dǎo)致供料密度不均�,輥壓區(qū)受力不一致。

?破碎刀磨損或角度偏差:刀片鈍化或安裝角度>15°時�,顆粒二次破碎不充分,粗顆粒殘留率增加�。

3.工藝條件適配性不足

?預(yù)壓階段壓力不均:預(yù)壓壓力低于30MPa時,粉末未充分密實��,顆粒內(nèi)部孔隙率高��,易碎裂����。

?壓制時間過短:單次壓制時間<2秒時,粉末未融合��,顆粒表面粗糙度增加�����。

?溫度控制失效:輥輪表面溫度波動>±5℃��,導(dǎo)致物料熱塑性變化�,局部粘合性能差異。

二���、系統(tǒng)性解決策略

1.原料預(yù)處理優(yōu)化

?分級過篩:采用振動篩(80~120目)去除超細(xì)粉(<50μm)和粗顆粒(>500μm)�,控制原料D90/D10<5����。

?添加助流劑:引入0.5%~1%微粉硅膠或硬脂酸鎂,降低休止角至30°以下�����,提升進料均勻性�����。

?精準(zhǔn)控濕:通過流化床干燥或加濕系統(tǒng)�,將原料含水量穩(wěn)定在1.5%~2.5%區(qū)間。

2.設(shè)備參數(shù)精細(xì)調(diào)控

?動態(tài)調(diào)整輥輪間隙:根據(jù)原料特性設(shè)定初始間隙(0.5~0.8mm)��,并安裝壓力傳感器實時反饋調(diào)節(jié)�����,誤差控制在±0.05mm內(nèi)��。

?變頻穩(wěn)速送料:采用伺服電機驅(qū)動送料螺旋,轉(zhuǎn)速波動率<2%�,確保供料密度一致。

?定期維護破碎系統(tǒng):每生產(chǎn)200批次后更換刀片�,調(diào)整刀片與篩網(wǎng)間隙至0.1~0.3mm,粗顆粒殘留率可降至<3%�。

3.工藝參數(shù)智能適配

?階梯式壓力加載:預(yù)壓階段分兩級加壓(20MPa→35MPa),延長密實時間至3秒���,顆?��?紫堵式档椭?5%以下。

?溫度閉環(huán)控制:在輥輪內(nèi)部嵌入熱電偶�,通過PID算法維持表面溫度在45±2℃(適用于熱敏性物料)。

?在線粒徑監(jiān)測:集成激光粒度儀實時檢測顆粒分布����,自動反饋調(diào)整破碎機轉(zhuǎn)速。